Легенда гласит, что на вопрос «как понять, что на стройке заканчивается ремонт и начинается отделка?» знаменитое армянское радио ответило так: если во время строительства ты отряхиваешь ноги перед тем, как выйти из квартиры, то это ремонт, а если делаешь то же самое перед тем, как войти — это уже отделка.

Вывод напрашивается сам собой. Тонкая грань между ремонтом и отделкой проходит как раз… Правильно, по напольному покрытию.

Когда стены оштукатурены и зашпаклеваны, потолки уже обрели свой завершенный вид, а безликая стройплощадка на глазах постепенно обретает черты любимого дома, самое время заняться чистовым покрытием пола. Все логически взаимосвязано. Наличие напольного покрытия предполагает хождение по нему в тапочках, ну а цементная стяжка скорее наводит на мысли об уличной пыли и грязи. Тапочки ассоциируются с домом. Ощущение от происходящего меняется. В то самое время, когда накопившаяся от стройки усталость зашкаливает и грозит переполнить чашу терпения, открывается второе дыхание – как нельзя вовремя.

Устав от города, хочется чувствовать под ногами нечто приятное, натуральное, комфортное, теплое, радующее глаз. Лично для меня существуют лишь два материала, отвечающих всем вышеперечисленным требованиям. Это натуральная древесина и не менее натуральная пробка. Однако с последней, субъективно, работать чуть сложнее – скорее всего, в силу отсутствия необходимого опыта. Поэтому выбор пал на дерево.

Древесина таких пород, как, например, дуб или бук, в подавляющем большинстве случаев относится к продукции, находящейся в ценовом сегменте «выше среднего». Дороговато, однако (неликвиды не в счет). С другой стороны, более дешевые хвойные породы, в частности ель и сосна, являются слишком мягкими, они сильнее подвержены негативным воздействиям, вызванным колебаниями влажности и температуры. В итоге мой выбор пал на лиственницу. Она имеет прекрасный и ярко выраженный рисунок текстуры, хорошо обрабатывается и обладает достаточной стойкостью к температурно-влажностным воздействиям. Решено: на полу в моем доме будет лежать массивная паркетная доска из лиственницы.

Подготовка основания

Монтаж массивной паркетной доски – занятие не из легких. Требуется скрупулезно подготовить площадку, уделив внимание каждому слою: черновой пол, идеально выровненный чистовой пол, монтажное основание – правильно смонтированная фанера, которая, в свою очередь, будет служить опорой для массивной паркетной доски.

Черновой пол в нашем случае представляет собой монолитное железобетонное перекрытие. Великолепная поверхность для последующего выравнивания – основательная, добротная, армированная и обладающая солидным запасом прочности, наконец, не подверженная деформациям. На монолитное основание можно смонтировать все, что душе угодно. Как вариант – залить полиуретановый пол, переливающийся десятками красок и оттенков, уложить керамическую плитку или керамогранит, постелить ламинат на подложку соответствующей толщины, ну и, конечно же, закрепить массивную паркетную доску.

Какой бы из перечисленных вариантов финишной отделки ни был выбран (за исключением, пожалуй, укладки керамической плитки и керамогранита), сначала требуется аккуратно и качественно выровнять строительное основание. Для этой цели лучше всего воспользоваться гениальным изобретением человечества – самовыравнивающимся наливным полом. Он представляет собой модифицированную сухую смесь, существенно облегчающую жизнь строителей. Перепады высот по полу, который нам надлежит превратить в ровную поверхность, напрямую зависят от культуры выполнения работ и навыка тех, кто занимался строительством дома. Как правило, на монолитных перекрытиях, заливаемых в частных домах теми рабочими, которые делают подобные вещи далеко не каждый день, перепады высот составляют 2–4 см. Кстати, в панельных зданиях они лежат в пределах 1–2 см. В нашем случае перепады высот составили в среднем как раз 1–2 см.

Для расчета необходимого количества мешков наливного пола рекомендую воспользоваться простейшей методикой. Принимаем среднее отклонение уровня поверхности от условного ноля за 1 см, так как где-то оно составляет все 2 см, а в других местах выходит в тот самый ноль. Затем площадь выравниваемого пола умножаем на указанный производителем расход смеси на 1 м2 при слое 10 мм и получаем общую массу нужного нам сухого наливного пола, которую потом без труда переводим в количество мешков.

Далее размечаем высоты и задаем условный ноль путем закручивания саморезов в основание на требуемую глубину, чтобы впоследствии корректировать толщину заливаемого слоя, ориентируясь по торчащим из пола шляпкам. Подметаем и грунтуем поверхность перекрытия. Когда грунтовка высохнет, приступаем к замешиванию наливного пола. Так как мы используем гипсовую смесь, которая твердеет достаточно быстро, требуется проявить определенную расторопность и, разумеется, выбрать для замешивания правильный инструмент.

Для решения подобной задачи как нельзя лучше подойдет двухшпиндельный миксер с регулировкой скорости – лично я воспользовался двухскоростной моделью Felisatti MKF1200/VE2 с константной электроникой и плавным пуском. Продолжаю осваивать технику этого бренда, и, честно говоря, чем дальше – тем больше она мне нравится.

Однако вернемся к нашему повествованию.

В случае с легким полом требуется быстрое перемешивание довольно жидкого раствора до однородного состояния. Даже несмотря на небольшие размеры емкости, где готовилась смесь, миксер Felisatti MKF1200/VE2 помог обеспечить оперативную заливку пола по всей поверхности – около сотни квадратных метров за пару часов, и все благодаря правильно выбранному инструменту. За довольно продолжительное время непрерывной работы (наливной пол подготавливали в двух ведрах: пока одна порция замешивалась, вторая относилась и выливалась), редуктор и двигатель устройства практически не нагрелись. Регулировка скорости оказалась великолепным дополнением к высокому крутящему моменту, а удачная форма лопастей и плавный пуск, выгодно отличающие этот миксер от многих аналогичных моделей, предотвращают разбрызгивание смеси, что позитивно отражается не только на настроении, но и на состоянии верхней одежды. Зачастую после перемешивания краски или любой другой аналогичной субстанции все люди и предметы в радиусе нескольких метров оказываются покрытыми мелкими точками раствора, который должен был оказаться на стене, полу или потолке, а отнюдь не на окружающих. При использовании миксера MKF1200/VE2 оператор фактически застрахован от подобных недоразумений. Одним словом, классный аппарат, и с этим не поспоришь.

Монтаж подложки

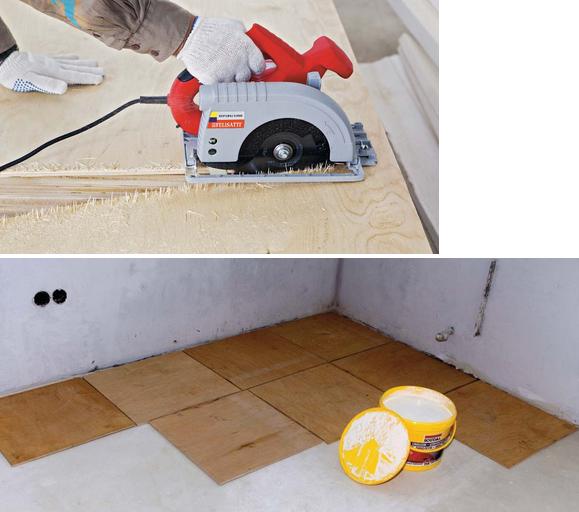

Наливной пол застыл рекордными темпами. Ногам своим не верю! Глазам, кстати, тоже. Отдохнуть толком не успели, а по нему уже можно ходить. Расстраивает лишь то, что придется еще немного подождать, чтобы начать монтировать фанеру на идеально выровненную поверхность. Кстати, перед поклейкой фанеры рекомендуется загрунтовать пол специальным полиуретановым праймером. Дорогое удовольствие, конечно, зато он гарантирует надежность сцепления клея с полом. Желательно приклеивать фанеру на однокомпонентный или двухкомпонентный полиуретановый клей, а в некоторых случаях обеспечить ей дополнительную фиксацию при помощи дюбель-гвоздей, которые следует вбивать с особой осторожностью, ведь в полу зачастую проложены коммуникации. Прямое попадание в трубу теплого пола или электрический кабель станет не только поводом для присвоения почетного звания «снайпер года», но и приведет к существенным материальным и временным затратам. Исходя из сказанного, рекомендую отказаться от соревнований в меткости, а для монтажа фанеры там, где проложены коммуникации, особенно трубы отопления и теплого пола, использовать более надежный (хотя и довольно дорогостоящий) двухкомпонентный полиуретановый клей.

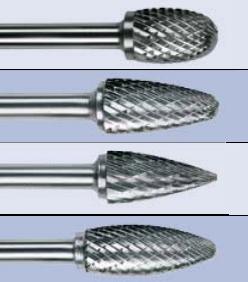

Чтобы избежать внутреннего напряжения материала (в данном случае подложки), разрезаем лист фанеры на несколько частей.

Приклеиваем их к полу на расстоянии 5–7 мм друг от друга: получившиеся деформационные швы позволят конструкции успешно компенсировать естественные деформации всей конструкции из-за колебаний температуры и влажности. Кстати, при нарезании фанеры мною использовалась дисковая пила Felisatti SCF184/1400 с твердосплавным пильным диском Freud.

Фанера смонтирована. Из-за наличия в полу кое-каких коммуникаций я решил ограничиться простым приклеиванием листов без дополнительной фиксации дюбелями. Однако в этом мире нет ничего идеального – такова жизнь. Даже наливной пол, обустроенный по всем правилам, все равно имеет отклонения от абсолютно ровной плоскости. Правда, перепады миллиметровые, их не поймать ни глазом, ни уровнем, ни правилом. Но ведь и фанера далеко не идеальна: ее толщина может колебаться в пределах того же миллиметра, а то и больше. Пустяки, конечно, но… Происходит вполне банальное накопление погрешности, и вот разница по высоте между двумя приклеенными на пол листами фанеры составляет целых 2–3 мм. Вполне чувствительно, если идти без обуви по такому основанию.

И здесь на помощь приходит шлифовальная машина. Большая платформа диаметром 200 мм позволяет выровнять и вывести в ноль все то, что может стать преградой для наведения красивого, долговечного, ровного и качественного напольного покрытия из натуральной древесины. Речь идет о замечательном устройстве под названием Felisatti APF200/1010E. На самом деле оно позиционируется как стеношлифовальная машина, специально адаптированная для грубой или чистовой обработки штукатурки, шпаклевки и иже с ними. Более того, именно для указанных целей она и приобреталась. Однако вынужден заметить, что с древесиной данная модель расправляется не менее быстро и аккуратно, чем с вышеуказанными настенными покрытиями. Тест на «древопригодность» пройден. Красота! Хотя, признаюсь, аккуратную доводку стыков я выполнял другой машинкой – эксцентриковой моделью Felisatti RGF150/600E. Нет, дело не в том, что она чем-то лучше своей «коллеги» APF200/1010E. Это совершенно разная техника, посему какое-либо сравнение выглядит некорректным и неуместным. Просто RGF150/600E, на мой взгляд, более подходит для выполнения тонких операций на небольших поверхностях, а APF200/1010E в силу большого диаметра тарелки скорее предназначена для решения масштабных шлифовальных задач, когда требуется быстро выровнять множество квадратных метров соответствующего покрытия.

Тщательно зачищаем все швы на стыках листов фанеры. Можно также воспользоваться полировальной машиной – для достижения идеального результата. Ну, что-нибудь вроде Felisatti APF180/1010E или DPF180/800. Правда, финишная полировка подложки под массивную доску скорее является занятием для перфекционистов или просто основательных до фанатизма людей, привыкших выполнять любую работу максимально качественно, вне зависимости от количества времени, потраченного на достижение идеального результата. Ни к тем, ни к другим я себя не отношу, просто увлекся и погрузился в свои мысли, занятый шлифованием каждого шва на стыках листов фанеры. Руки заняты, но голова-то свободна! И вроде как простаивает. Вот и рождаются в ней всякие забавные идеи.

Укладка массивной доски

Пришла пора приклеить и закрепить массивную доску. Требуется отступить минимум по сантиметру от каждой из стен, ведь дереву свойственно дышать, напитываться влагой и, как результат, расширяться. Первую доску промазываем тем же клеем, которым мы фиксировали фанеру к полу, затем кладем ее шипом к себе, а пазом к стене и крепим гвоздями со стороны стены в том месте, которое впоследствии будет прикрыто плинтусом. Далее аккуратно стыкуем следующую доску, заранее промазанную клеем, и прибиваем тонким гвоздем в шип под углом 45°, что позволяет максимально плотно механически прикрепить доску к фанере. Гвозди загоняем осторожно, чтобы они не мешали нам пристыковывать вплотную следующие доски.

Как правило, требуется 4–5 гвоздей на погонный метр доски, то есть с учетом ширины последней, которая составляет 110 мм, нам нужно не менее 36 гвоздей на квадратный метр. Даже если на каждый гвоздь понадобится лишь пять аккуратных точно выверенных ударов молотком, все равно на это уйдет не менее 10 секунд, значит, прибивание каждого квадратного метра массивной паркетной доски займет не менее 6 минут, то есть десять квадратных метров – час работы. Не желая тратить целый день на подобную процедуру, я решил воспользоваться газовым монтажным гвоздезабивным пистолетом AIKEN MGN 850W Gas, который вбивает гвозди в дерево, позволяя регулировать силу удара (то есть, по сути, глубину погружения шляпки в древесину) и тратя ровно секунду (или чуть меньше) на каждый гвоздь. Это прямо какой-то гвоздепулемет!

И вот наконец-то напольное покрытие из массивной доски полностью смонтировано. Осталось подождать несколько дней, чтобы клей окончательно и бесповоротно закрепил дощечки к фанере, а ту – к наливному полу. Далее я собираюсь покрыть всю эту красоту специальным маслом и паркетным воском, чтобы сохранить тепло и очарование натурального дерева, создающего в доме атмосферу комфорта, спокойствия, тепла и уюта на долгие годы.

Текст: Алексей Дудин

Фото: Вера Горшкова

Подробности на сайте ТМ Интерскол.

| Оценка материала: |      |

Средняя оценка: 0 | Всего голосов: 0 |

В КОНТЕКСТЕ МАТЕРИАЛА

Комментарии

ИНФОРМАЦИЯ О БРЕНДЕ

Интерскол (Россия) - известный Российский бренд строительного инструмента. В ассортименте электроинструмент, оснастка, садовая техника, бензоинструмент и др.

В ЭТОМ РАЗДЕЛЕ