За последние несколько десятилетий строительная индустрия сделала значительный шаг вперед. Технологии строительства развиваются колоссальными темпами. Многочисленные строительные объекты различаются по назначению, материалам, высотности, нормативным срокам службы, назначению и особенностями эксплуатации. Все чаще и чаще возникает потребность в реконструкции старых зданий и сооружений в связи с изменением их функционала, совершенствованием норм проектирования, а так же другими факторами. Все это требует развития различных технологий, методик и специального оборудования для обследования зданий и сооружений, а также контроля качества строительных конструкций, как на производстве, так и на строительной площадке.

Существует несколько видов контроля качества строительных конструкций. Мы подробно остановимся на неразрушающем контроле (НК).

Различные методы неразрушающего контроля позволяют определить с большой вероятностью физические и механические свойства строительной конструкции. Эти работы производятся с помощью высокотехнологического оборудования и инструментов, с которыми работают квалифицированные эксперты, имеющие специальное образование, особые знания, навыки и опыт. Надёжность приборов обеспечивается высоким качеством компонентов, а также периодическими аттестациями и поверками согласно законодательству Российской Федерации. Следовательно, высокий уровень контроля качества строительных конструкций обеспечивается как степенью развития приборной базы, так и профессионализмом экспертов.

Неразрушающий контроль

Это совокупность методов измерения и проверки показателей качества изделия без изменения присущих ему свойств, размеров и характеристик. Он позволяет получать дополнительную информацию, прямо или косвенно характеризующую изменения качества контролируемого объекта во времени, исключать уже при изготовлении потенциально ненадёжные изделия со скрытыми дефектами, отбирать наиболее надёжные образцы для работы в особо сложных условиях, определять причины возникновения скрытых дефектов, чтобы вовремя устранять их. Обследование технического состояния строительных конструкций является самостоятельным направлением строительной деятельности, охватывающим комплекс вопросов, связанных с обеспечением эксплуатационной надежности зданий, с проведением ремонтно-восстановительных работ, а также с разработкой проектной документации по реконструкции зданий и сооружений. Объем проводимых обследований зданий и сооружений увеличивается с каждым годом, что является следствием ряда факторов: физического и морального их износа, перевооружения и реконструкции производственных зданий промышленных предприятий, реконструкции малоэтажной старой застройки, изменения форм собственности и резкого повышения цен на недвижимость, земельные участки и др. Особенно важно проведение обследований при реконструкции старых зданий и сооружений, что часто связано с изменением действующих нагрузок, изменением конструктивных схем и необходимостью учета современных норм проектирования зданий. В процессе эксплуатации зданий вследствие различных причин происходят физический износ строительных конструкций, снижение и потери их несущей способности, деформации как отдельных элементов, так и здания в целом. Для разработки мероприятий по восстановлению эксплуатационных качеств конструкций, необходимо проведение их обследования с целью выявления причин преждевременного износа понижения их несущей способности.

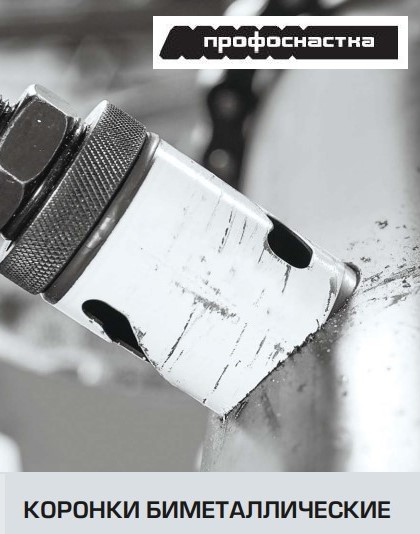

Для разработки мероприятий по восстановлению эксплуатационных качеств конструкций, необходимо проведение их обследования с целью выявления причин преждевременного износа понижения их несущей способности. Методы неразрушающего контроля основаны на анализе воздействия оптических, тепловых, акустических, радиационных и иных излучений на контролируемый объект, исследовании характера распространения в нём электромагнитных и упругих колебаний, изучении структуры материалов с помощью обычных и электронных микроскопов. Очень часто возникает задача по выявлению местоположения арматурной решетки, труб, предварительно напряженных элементов в уже готовой конструкции, без нанесения ей каких-либо повреждений. Применение приборов неразрушающего контроля помогает с легкостью решать проблемы несоблюдения подрядчиками предписаний проекта и последствия неправильного монтажа. Результаты исследований по технологиям неразрушающего контроля могут выступить решающим аргументом при судебных разбирательствах между заказчиком, генподрядчиком, субподрядчиком и проектировщиком.

Также возможности технологий неразрушающего контроля позволяют определить безопасные места для бурения и избежать попадания на любые скрытые объекты

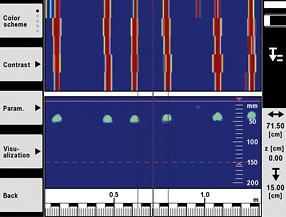

Рис. 1. Сканирование бетонной конструкции с целью обнаружения места для безопасного бурения

Методы неразрушающего контроля основываются на наблюдении, регистрации и анализе результатов взаимодействия физических полей (излучений) или веществ с объектом контроля, причем характер этого взаимодействия зависит от химического состава, строения, состояния структуры контролируемого объекта и т.п.

Нельзя забывать, что все методы неразрушающего контроля являются косвенными, и настройка, калибровка оборудования должны осуществляться по контрольным образцам, имитирующим измеряемый физический параметр.

Каждый отдельно взятый метод неразрушающего контроля (механические статические испытания, механические динамические испытания, измерения твердости, исследования структуры материала, определение содержания элементов) решает определенный тип задач технического контроля и для получения максимального результата рекомендуется использовать комплексные системы, состоящие из приборов с разными технологиями.

Несколько приборов с разными технологиями успешно дополняют друг друга и в совокупности дают сканирующую систему для решения всех задач по неразрушающему контролю. PS 1000 X-Scan (рис.3) совместно с PS 200 Ferroscan (рис. 2) позволяют обнаруживать все объекты, независимо от их материала на глубине до 300 мм в несколько слоев (радиочастотная технология PS1000 x-scan) и определять диаметр арматурных стержней, и толщину защитного слоя (магнитный метод PS200 Ferroscan).

Рис. 2. Система PS 200 Ferroscan

Рис. 2. Система PS 200 Ferroscan

Выбор оптимального метода неразрушающего контроля следует осуществлять исходя из его:

реальных особенностей

физических основ

степени разработки

области применения

чувствительности

разрешающей способности

Рис. 3. Система PS 1000 X-Scan

Чувствительность методов неразрушающего контроля к выявлению одного и того же по характеру дефекта различна. При определении предельно допустимой погрешности выбранного метода неразрушающего контроля следует обязательно учитывать дополнительные погрешности, возникающие от влияющих факторов:

минимального радиуса кривизны вогнутой и выпуклой поверхностей

шероховатости контролируемой поверхности

структуры материала

геометрических размеров зоны контроля

других влияющих факторов для конкретных приборов

В зависимости от физических явлений, положенных в основу методов неразрушающего контроля, они подразделяются на девять основных видов: акустический, магнитный, вихретоковый, радиоволновый, проникающими веществами, радиационный, оптический, тепловой и электрический. Все рассмотренные выше методы контроля не требуют ни разрушения готовых изделий, ни вырезки образцов. Их применение позволяет избежать существенных временных и материальных затрат, и частично автоматизировать операции контроля, повысив при этом надёжность и качество изделий. Более конкретно остановимся на первых четырех вышеуказанных методах.

Акустические методы неразрушающего контроля

Акустические МНК основаны на регистрации и анализе параметров упругих волн, которые возбуждаются и/или возникают в объекте контроля. При использовании волн ультразвукового диапазона допустима замена названия группы методов на «ультразвуковые».

Упругие волны, вернее, их параметры, тесно связаны с некоторыми свойствами материалов (анизотропией, плотностью, упругостью и др.), а если принять во внимание тот факт, что акустические свойства твёрдых объектов и воздуха значительно разнятся, становится понятным, почему с помощью акустических методов неразрушающего контроля возможно выявить наличие малейших дефектов (их ширина может не превышать 10-60 мм), определить качество шлифовки и толщину поверхности.

Сфера использования акустических методов достаточно широка, например ультразвуковые дефектоскопы. Они могут применяться ко всем проводящим акустические волны материалам.

В зависимости от характера взаимодействия с контролируемым объектом, различают пассивные и активные методы контроля. В первом случае регистрируются волны, возникающие в самом объекте (по шумам работающего устройства вполне можно судить о его исправности, неисправности и даже её характере). К активным же относятся методы, основанные на измерении интенсивности пропускаемого или отражаемого объектом акустического сигнала.

Вихретоковые методы неразрушающего контроля

Вихретоковые методы неразрушающего контроля основаны на исследовании взаимодействия электромагнитного поля вихретокового преобразователя с наводимым в объекте контроля электромагнитным полем вихревых токов, имеющих частоту до 1 млн. Гц.

На практике данный метод используют для контроля объектов, которые изготовлены из электропроводящих материалов. С его помощью получают информацию о химическом составе и геометрическом размере изделия, о структуре материала, из которого объект изготовлен и обнаруживают дефекты, залегающие на поверхности и в подповерхностном слое (на глубине 2-3 мм). Типичный прибор, используемый этим методом — вихретоковый дефектоскоп.

Принцип контроля заключается в следующем. С помощью катушки индуктивности в объекте контроля возбуждаются вихревые токи, регистрируемые приёмным измерителем, в роли которого выступает та же самая или другая катушка. По интенсивности распределения токов в контролируемом объекте можно судить о размерах изделия, свойствах материала, наличии несплошностей.

Магнитные методы неразрушающего контроля

Магнитные методы неразрушающего контроля основаны на анализе взаимодействия контролируемого объекта с магнитным полем и применяются, как правило, для обнаружения внутренних и поверхностных дефектов объектов, изготовленных из ферромагнитных материалов.

К основным магнитным методам НК относят магнитопорошковый, феррозондовый, индукционный и магнитографический метод. Самым распространённым и надёжным среди методов неразрушающего контроля своего вида является магнитопорошковый – основанный на возникновении неоднородности магнитного поля над местом дефекта.

На этой технологии построен сканер для обнаруже¬ния арматурных стержней PS200 Ferroscan (рис. 2). Прибор предназначен для измерений глубины залегания арматурных стержней, диаметра арматурных стержней. При поиске стальной арматуры на дисплее высвечивается глубина залегания арматуры, а при нахождении измерителя над центром арматуры загорается индикаторная лампочка и раздается звуковой сигнал.

Прибор имеет переносной тип конструкции, вся служебная и полученная при работе информация выводится на вмонтированный в корпус измерителей дисплей.

Максимальная глубина обнаружения арматуры 180мм, диапазон измерения глубины залегания от 20 до 160мм. Диапазон определения диаметра арматуры от 6 до 36мм. Пределы абсолютной погрешности измерений глубины залегания арматуры +- 5 мм. Температура окружающей среды от -10° C до +50° С.

Радиоволновые методы неразрушающего контроля

Радиоволновые методы неразрушающего контроля основаны на регистрации и анализе изменения параметров, которыми обладают взаимодействующие с объектом контроля электромагнитные волны радиодиапазона (их длина составляет от 0,01 до 1 м).

Именно этот метод "взяли на вооружение" и доработали инженеры компании Hilti при создании системы Hilti PS 1000 X-Scan. Команда высокоспециализированных инженеров, в том числе физиков и специалистов в высокочастотной электронике привлекались к разработке данного прибора (рис. 4).

"Это нестандартный продукт, здесь применены передовые технологии", - комментирует один из разработчиков прибора Дитмар Шоенбек. (Dietmar Schönbeck). – "Все компоненты инструмента основаны на разработках и исследованиях компании Hilti."

"Мы были замотивированы, чтобы разработать что-то совершенно новое", - говорит менеджер проекта по разработке программного обеспечения Патрик Халднер (PatrickHaldner). «PS 1000 X-Scan - действительно высокотехнологичный инструмент, измеренные данные собираются с интервалом в доли секунд. Сигналы немедленно преобразуются в изображения, и по ним чрезвычайно легко обнаружить все объекты, скрытые в бетоне. Арматура, водопроводные трубы и кабельные каналы четко видны оператору. Новый алгоритм проектирования изображения в 3D делает структурный анализ и оценку гораздо проще, что подтверждено многочисленными клиентами, уже работающими с этим прибором в Европе».

Рис. 4. Разработка основных элементов PS 1000 X-Scan

Рис. 4. Разработка основных элементов PS 1000 X-Scan

"Инновации Hilti служат цели не просто удовлетворить клиента, но сделать решение его задач максимально рациональным. Это начинается с анализа на строительной площадке, когда мы пытаемся понять потребности клиента и заканчивается решением, которое обеспечивает минимальные затраты времени, энергии и ресурсов" - говорит Саша Кёрл (Sascha Korl) технический менеджер продукта. "Развитие этого проекта не заканчивается для команды разработчиков с выходом PS 1000 X-Scan. Наши идеи не иссякают, и у нас уже есть заготовки для работы над новым проектом. Пока мы не будем раскрывать, о чем идет речь, но я уверен, что все, что мы делаем, основано на генерации огромного энтузиазма наших клиентов, и поэтому все должно получиться".

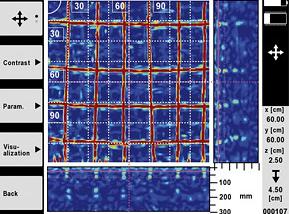

Hilti PS 1000 X-Scan разработан для полноценного и быстрого сканирования бетонных конструкций с возможностью определения залегания скрытых объектов на большой глубине. Система включает в себя сканер с цветным дисплеем, портативный монитор для использования непосредственно на строительном объекте и специализированное программное обеспечение для полноценного анализа и управления данными на ПК. Сканер способен обнаруживать не только металлическую арматуру, но и предварительно напряженные объекты, металлические и пластиковые трубы, электрические кабели, волоконно-оптические и стекловолоконные кабели, и крупные пустоты на глубине до 300мм даже при условии залегания скрытых объектов в несколько слоев. Поражает скорость сканирования. Для сканирования поверхности 1200 х 1200 мм требуется не более 5 минут. После завершения сканирования можно приступать к непосредственному анализу 2D изображения во взаимно перпендикулярных плоскостях прямо на дисплее сканера (рис. 5).

Рис. 5. Двухмерная проекция полученных данных

Рис. 5. Двухмерная проекция полученных данных

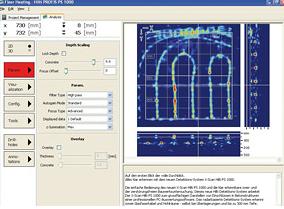

При использовании монитора PSA 100 все полученные сканы могут быть отображены в 3D модели (рис. 6).

В основе прибора лежит радиолокационная технология. Три пары антенн работают в едином цикле и на передачу сигнала, и на прием ответного от объектов «эха», на основе их диэлектрической проводимости. Антенны используют как монолитные каналы, так и бистатичные. Моностатичная антенна видит один объект даже в густых структурах, а бистатичная антенна видит два объекта одновременно. Работает прибор в диапазоне частот от 1 до 4,3 Ггц. В один момент работает один передатчик и все приёмники, что обеспечивает более точное позиционирование скрытых объектов и чрезвычайно увеличивает скорость сканирования. Дополнительные 6 катушек электромагнитной индукции позволяют обнаруживать объекты под напряжением. Так называемый EM sensor отображает элементы, по которым в данный момент протекает ток. PS 1000 X-Scan может найти объекты с точностью до ± 5 мм. Однако, во всех случаях безопасного бурения, следует подстраховаться и обеспечить достаточное расстояние от объекта. Точность позиционирования объектов напрямую зависит от диэлектрической проницаемости базовой поверхности. В приборе этот параметр является главным определяющим фактором настройки. Если известна проницаемость базового материала или/и диаметр, и/или глубина залегания объектов, то через параметр «бетон» можно получить более точную и качественную картинку сделанных сканов.

Для получения максимальной точности и производительности при работе с данным прибором необходимо соблюдать определенные условия:

Максимальная относительная влажность для работы составляет 95% при 40 С. Диапазон рабочих температур: от -15 С до 50 С, диапазон температуры хранения: от -25 С до 63 С. Минимальное расстояние между двух соседних объектов в горизонтальной плоскости должно быть 40мм, а минимальное расстояние в вертикальной плоскости не менее 50мм. Максимальная длина сканирования составляет 10м за одну операцию.

Рис. 6. 3D изображение отсканированной поверхности

Рис. 6. 3D изображение отсканированной поверхности

Прибор работает в трех режимах для упрощения и ускорения работы под каждую конкретную задачу.

Быстрое сканирование – определение различных объектов в бетоне в режиме реального времени с возможностью непосредственной маркировки прямо на изучаемой поверхности. Прибор прокатывается в одном направлении и показывает все пересекаемые поперек объекты (рис. 7).

Быстрое сканирование в режиме Запись. Возможность быстрого сканирования участков длиной до 10м, отображение объектов в 2D и 3D, с возможностью вывода сечений по отсканированным участкам, с сохранением результатов в память прибора для составления отчетов и вывода данных на экран компьютера (рис. 9).

Рис. 7. Отображение арматурных стержней в режиме «Быстрое сканирование»

Рис. 7. Отображение арматурных стержней в режиме «Быстрое сканирование»

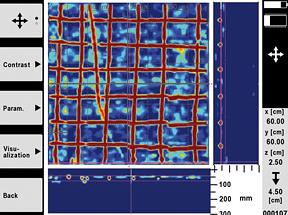

Развернутое сканирование для больших поверхностей бетона при использовании специальной разметочной сетки. Прибор прокатывается по определенному алгоритму, заданному на экране с учетом расположения разметочной пленки. Определение расположения любых объектов отличающихся от базового материала в несколько слоев на глубине до 300мм в сухом бетоне (рис. 8).

Как видно из изображений, прибор дает колоссальные возможности для визуализации полученных данных и при этом не требует никакой серьезной ручной обработки первичного сигнала. Все обрабатывается автоматически и выводится на экран в понятном для обычного пользователя виде. Визуализация исключает влияние человеческого фактора на интерпретацию первичного сигнала и вывод данных. Именно мощный математический пакет для визуализации данных является основным отличием этого прибора от существующих в данном сегменте рынка:

Компания Hilti вывела этот прибор на российский рынок совсем недавно, летом 2013 года, но он уже успел произвести положительное впечатление на многих профессионалов, работающих в сфере неразрушающего контроля и не только. Так, на проходящей в Москве в феврале 2013 года 13-ой Международной выставке "NDT Russia - Неразрушающий контроль и техническая диагностика в промышленности” прибор вызвал неподдельный интерес не только у потенциальных покупателей, но и даже у потенциальных конкурентов.

Рис. 8. Результат сканирования в режиме «Развернутое сканирование»

Рис. 8. Результат сканирования в режиме «Развернутое сканирование»

По достоинству оценили прибор ведущие строительные ВУЗы страны. 16 Мая 2013 года работа трёхмерного сканера PS 1000 X-Scan была продемонстрирована в учебной лаборатории Московского Государственного Строительного Университета, обеспечивающей постоянное проведение лабораторных работ на современном уровне по дисциплинам, читаемым на кафедре «Испытания сооружений» (рис.10). В разные периоды времени (с 1963 г. по настоящее время) заведующими этой лаборатории были Б.И. Остроумов, К.И. Никулин, Г.Б. Шмаков, Ю.И. Лукашенко, М.Н. Инешин, а с начала 90-х годов и по настоящее время этой лабораторией успешно руководит Александр Владимирович Ивличев, работающий в лаборатории с 1974 года и имеющий колоссальный многолетний опыт обследования зданий и сооружений. В качестве сканируемого участка железобетонной конструкции использовалась стена здания, на которой был размещён матричный шаблон. Для сканирования использовался режим "Развернутого сканирования" (Image Scan), который позволил быстро отсканировать участок стены размером 600x600 мм. После сканирования данные со сканера были перенесены в портативный монитор PSA100, на котором, после математической обработки информации от сканера, появилось трёхмерное изображение железобетонной стены. Александр Владимирович и его коллеги внимательно изучили работу прибора и были немало удивлены качеством трехмерного изображения участка железобетонной стены с возможностью последующей обработки как непосредственно на строительной площадке так и при помощи специальной программы на компьютере.

Общее мнение участвовавших в демонстрации коллег было таким, что данный прибор будет очень полезен при обследовании зданий и сооружений и будет логичным дополнением к ферроскану PS 200, который они уже несколько лет успешно применяют в своей деятельности.

Рис. 9. Результат сканирования в режиме «Развернутое сканирование» после обработки в ПО Hilti Profis PS 1000

Рис. 9. Результат сканирования в режиме «Развернутое сканирование» после обработки в ПО Hilti Profis PS 1000

Одним из первых в России PS 1000 X-SCAN был продемонстрирован в Санкт-Петербурге - ПНИПКУ «Венчур», начальнику отдела обследования зданий и сооружений, к.т.н. Улыбину Алексею Владимировичу. Отдел «Обследование зданий и сооружений», как самостоятельное структурное подразделение ПНИПКУ «Венчур» организован в 2004 г. За время своего существования, отделом выполнены работы более чем на 300 объектах, различного уровня сложности и ответственности. Сотрудники отдела имеют обширные знания о методах обследований зданий и сооружений, а так же большой опыт работы с приборами, позволяющими производить обследования железобетонных конструкций неразрушающим методом, что позволило детально и всесторонне изучить PS 1000 X-SCAN и по достоинству оценить его преимущества. По заключению Улыбина А.В. данный прибор представляет собой лучшее решение для определения армирования в железобетонных конструкциях. Весной этого года сканер так же был продемонстрирован на кафедре «Городского строительства и хозяйства» Ростовского Государственного Строительного Университета.

Инженеры компании Hilti посетили сектор «Обследования и испытания конструкций», где провели несколько сканирований бетонных конструкций совместно с заведующим лаборатории Хоренковым Сергеем Васильевичем, инженером лаборатории Героевым Алексеем Егоровичем и к.т.н. доцентом кафедры «Городского строительства и хозяйства» Виноградовой Еленой Владимировной. Сотрудники этой кафедры давно и успешно работают с еще одним сканером компании Hilti, моделью PS200. От нового прибора впечатления остались положительные, главными достоинствами выделяли скорость и удобство сканирования, «легкая читаемость» результатов обследования конструкции.

Рис. 10. Демонстрация на кафедре «Обследования сооружений Московского Государственного Строительного Университета»

Рис. 10. Демонстрация на кафедре «Обследования сооружений Московского Государственного Строительного Университета»

В июле 2013 года прибор был внесен в Росреестр как средство измерения, о чем свидетельствует наличие сертификата РосТеста и после этого первым обладателем данного прибора в России стала компания ООО «Центр Диагностики Строительных Конструкций» во главе с генеральным директором Царевым Михаилом Владимировичем. Компания занимается проектно-изыскательской работой, а так же обследованием железо¬бетонных конструкций, зданий и сооружений. Вместе с прибором компания получила уникальную программу «Сервис на всю жизнь»: 2-х летняя безусловная гарантия, пожизненная замена заводских дефектов, ограничение стоимости ремонта, а также оперативная поддержка инженерной службы Hilti (рис. 11).

Рис. 11. Полный комплект системы X-scan PS 1000 + PS 200

Многочисленная команда квалифицированных инженеров компании обеспечивает полную техническую поддержку и обучение во всех 83 субъектах Российской Федерации. Комбинация PS200 Ferroscan и PS1000 X-Scan позволяет определить толщину защитного слоя, диаметр и глубину залегания арматуры, а также получить трехмерное изображение обследуемой толщи бетона с локализацией пустот, кабелей под напряжением, неметаллических предметов, арматуры. Эта технология позволяет глубоко взглянуть в строительную конструкция, обнаружить недостатки и вовремя их исправить.

Подробности на сайте ТМ HILTI.

| Оценка материала: |      |

Средняя оценка: 0 | Всего голосов: 0 |